科研前瞻 | 浅析无锡激光熔覆工艺

2022-04-12 来自: 兰州金研激光再制造技术开发有限公司 浏览次数:399

工艺简介

1. 无锡激光熔覆技术

1.1 分类:熔覆技术根据热源的不同,可以分为激光熔覆技术、等离子熔覆技术、感应熔覆技术及复合熔覆技术等。

1.2 定义:兰州激光熔覆技术兴于20世纪70年代,是通过不同的添料方式,并利用高功率密度激光束对材料表面进行非接触加热熔融,然后通过熔覆层材料的快速冷却,以及形成具有不同性质微观组织结构的熔覆层来实现表面改性,激光熔覆是一个复杂的物理、化学冶金过程。

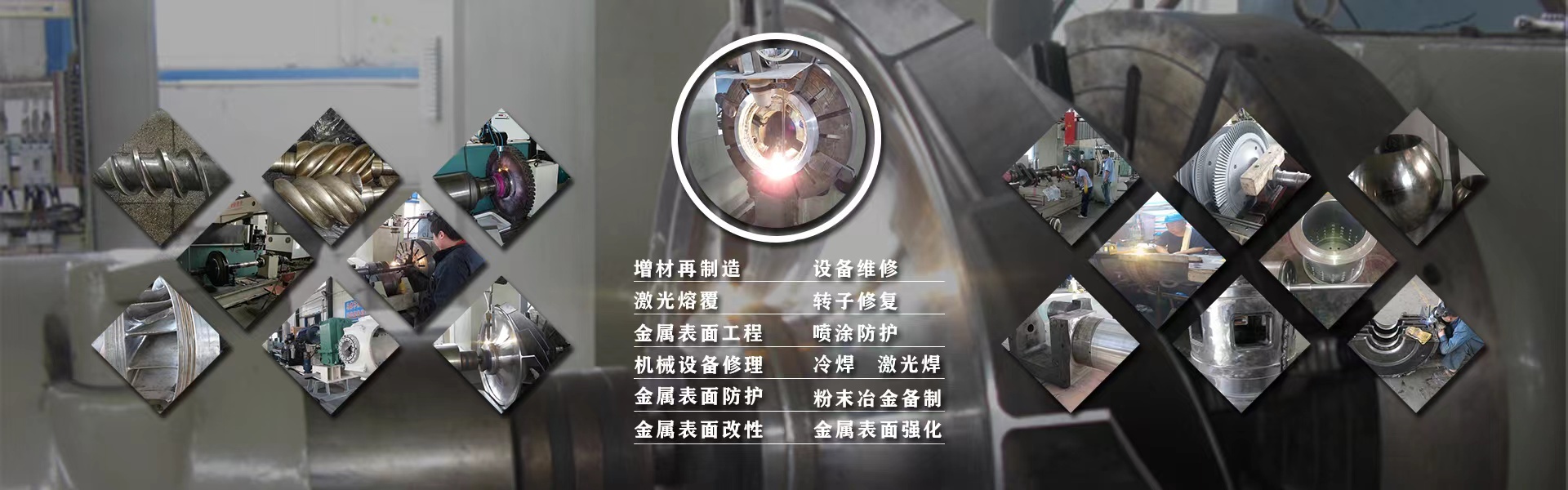

1.3 优点:激光熔覆技术优势(如下图)

1.4 应用:基于激光束的特点(高能量密度(104~106 W/cm2),激光熔覆技术可实现对多种金属、非金属的熔覆,特别是可以实现高硬度、高脆性及高熔点材料的快速结合(冷却速度通常达到 102~106 ℃/s),粉末选择范围广,且可熔覆;同时易于形成冶金结合,结合强度较高,自动化程度高等优点,被广泛应用于汽车制造、石油化工、 航天航海、机械制造与修复等领域;

常用工艺对比

激光熔覆系统示意图

激光熔覆设备主要包括: 激光器、熔覆喷头、加工平台和送料装置。

而激光熔覆喷头是激光熔覆系统的关键核心部件,可实现激光束传输、变换、聚焦和熔覆材料的同步输送,在基材表面实现激光束、熔覆材料、熔池之间的耦合并连续形成熔覆层。其中激光束的整形变换聚焦、材料的传输喷射汇聚、光粉的耦合方式是熔覆喷头的关键技术。

激光熔覆的分类

1. 按工作介质分为 4 类(如下表 );

2. 按工作方式分为连续型和脉冲型;

3. 按熔覆材料的供给方式分为两类, 即预置粉末激光熔覆和同步送粉激光熔覆;SLS和SLM工艺方式同样属于预置粉末型;预置式的手工涂覆效率较低;同步式的熔覆工艺过程简单,熔覆速度快,效率高,自动化程度高,适合大规模工业生产。但该方法对粉末的颗粒粒度和流动性等方面要求较高。

4. 目前广泛应用的激光器主要是横流CO2激光器和YAG激光器。YAG激光器的输出波长为1.06μm,较CO2激光波长小一个数量级,吸收率相对高;但因CO2激光器转换功率高,器件结构简单、造价低廉,目前仍为激光熔覆主要采用的激光器。

5. 光纤激光器也逐渐应用到激光熔覆中(具有多种优势,如光纤的可挠性带来的小型化、集约化;多维空间的加工;光电效率达30%以上,有效降低成本;可调谐性好等);这种激光器是以掺入某些离子的光纤作为工作介质,或利用光纤自身的非线性光学效应制成。

6. 二极管激光器体积小、成本低、波长短(金属吸收率高)、功率大,是极有开发和应用前景的熔覆用激光器。

熔覆喷头系统

研究表明,采用矩形光斑或激光-感应复合熔覆技术等均有利于提高熔覆效率。如在宽带光束模式下,不仅可以增加熔覆带宽度,还能够降低裂纹敏感度。同时,利用熔池边缘温度梯度形成的表面张力起到搅拌熔体合金使其均匀分布的作用。

熔覆层的稀释率

稀释率是影响熔覆层质量的重要因素,稀释率过低,熔覆层与基材的结合性能较差,甚至无法实现冶金结合;稀释率过高,基材元素过度稀释熔覆层,极易导致熔覆层产生裂纹、气孔等缺陷。研究表明,稀释率取值范围在 10% ~15% 之间熔覆层性能。以稀释率范围为约束条件,采用显微硬度值选取熔覆工艺参数。

熔覆层的热应力

熔覆层裂纹的产生是由工艺原因、组织因素、 残余应力及显微偏析等综合作用的结果,但其中又以熔覆过程中各种应力综合作用的影响。总体上,涂层内部的应力可分为三类:

l由熔池快速凝固引起的骤冷应力。

l熔覆结束后,涂层和基体共同冷却到室温导致的热应力,其是由涂层和基体的热膨胀系数失配造成的残余应力。

l温度变化过程中组织变化等带来的相变应力。

热应力在激光熔覆层中的表现形式为拉应力,该拉应力的大小可以由以下公式计算:

式 中:σth 代表热应力,MPa;E 为弹性模量,MPa;ν 代表泊松比;Δα 为基材材料与熔覆层材料的热膨胀系数之差;ΔT 熔覆层温度与环境温度之差,℃;σ1, σ2 分别为熔覆层与基体的抗拉强 度,MPa;E' 代表基体材料的弹性模量,MPa。

由表达式(2)可知,热应力值与温差、泊松比、弹性模量以及膨胀系数之差有关。随着 Δα 减小,热应力也随之减小。

同时由式(3)可知,Δα 应控制一个合理区间内。因此,尽可能地选取与基体热物理特性参数接近的熔覆材料,可以有效地降低热应力,从而降低熔覆层发生开裂的敏感性。

熔覆层的质量评价指标

8.1 评价熔覆层质量的好坏,主要从两个方面来考虑:

一是从宏观上,考察熔覆道形状、表面平整度、 裂纹、气孔及稀释率等;

二是从微观上,考察是否形成良好的组织,能否提供所需要的性能。

8.2 激光熔覆技术面临的主要问题是:

1)传统的激光熔覆层质量不太稳定性。在激光熔覆过程中,加热和冷却的速度极快,再加上熔覆层和基体材料在温度梯度和热膨胀系数等性能上的差异,从而使熔覆层中容易产生多种缺陷,主要包括气孔、裂纹、变形和表面不平度等,导致激光熔覆技术在国内还未实现完全产业化;